در جوشکاری، همیشه با استفاده از حرارت مستقیم نمیتوان دو قطعه را بهم متصل کرد. بنابراین برای متصل کردن از مفتولی استفاده میشود که با ذوب شدن، فضای بین دو قطعه را پر میکند و باعث اتصال دو قطعه به یکدیگر میشود که به آن الکترود جوشکاری یا سیم جوش میگویند. به نوعی میتوان گفت این مفتول فلزی نقش چسب را در اتصالات جوشکاری بازی میکند. به طور عموم و جامع تعریف الکترود جوشکاری یا سیم جوش را میتوان اینگونه عنوان کرد: ماده ای رسانا است که از یک طرف به قسمت فلزی و از قسمت دیگر به قسمت غیر فلزی متصل میگردد. کار اصلی این قطعه برقراری ارتباط بین دو شیء رسانا و نارسانا است.

در بسیاری از موارد، جوشکاری بدون استفاده از الکترود جوشکاری غیرممکن است. الکترود جوشکاری از یک مفتول و یک لایه تشکیل شده است که به آن فلاکس گفته میشود. فلاکس نه تنها مفتول میانی الکترود جوشکاری را پوشش میدهد، بلکه باعث پایداری قوس، ایجاد اتمسفر محافظ، سرباره و طولانی کردن زمان خنک سازی و همچنین باعث عبور جریان برق میشود. جنس الکترود به تجهیزاتی که در جوشکاری استفاده میشود وابسته است. کاربرد الکترود جوشکاری پر کردن فضای خالی بین دو سطح به صورت دائم و مستحکم میباشد.

در عملیات جوشکاری چهار روش برای پر کردن درزهای جوش استفاده میشود که باعث افزایش گرده جوش میشود:

این دسته از الکترودها دارای پوشش قلیایی هستند و در جهت قطبیت +DC مورد استفاده قرار میگیرند و با این هدف نیز طراحی شده اند. الکترود جوشکاری با پوشش قلیایی دارای کاربرد فراوانی میباشند و در تمامی حالات جوشکاری مورد استفاده قرار میگیرند و سربارۀ تولید شده در آن نیز سبک تر از الکترودهای دیگر است.

پوشش این نوع الکترود از نوع رتیلی میباشد و برای هر دو نوع قطبیت DC و AC مورد استفاده قرار میگیرد. از الکترود رتیلی زمانی استفاده میشود که نوع جوشکاری به صورت سربالا، مستقیم و حتی مایل باشد. از این رو کاربردهای متفاوت و زیادی در جوشکاری دارند و با استفاده از الکترود رتیلی میتوان قوسی پایدار ایجاد نمود.

این دسته از الکترودها با عنوان الکترود اکسید سیلیس نیز شناخته میشوند و همانند الکترودهای رتیلی استفادۀ زیادی در صنعت جوشکاری دارند.

علت نامگذاری این الکترودها، پوشش سلولزی میباشد که بر روی آنها کشیده شده است و به دلیل پوششی که دارند سطح آنها معمولا خشن است همچنین از آن جایی که آنها نمگیر هستند امکان فاسد شدن ماده سلولز به کار رفته در ترکیب، زیاد است. به همین دلیل این نوع از الکترودها در جعبه هایی که فاقد رطوبت هستند و مانع از نفوذ رطوبت میشوند به فروش میرسند. از دیگر ویژگیهای این الکترودها میتوان به عدم خشک کردن آنها به دلیل پوشش سلولزی روی آن اشاره کرد. اما لازم به ذکر است که در کنار این معایب، خواص مکانیکی و نفوذ پذیری عالی داشته و برای جوشکاری های سرازیر استفاده میشود.

منگنز و سیلیکات آهن مهم ترین موادی هستند که در روکش این الکترودها به کار رفته اند. با توجه به سرباره ضخیمی که دارند در جوشکاری استفاده زیادی از آنها میشود و دارای سطحی مناسب هستند. علاوه بر این برای رفع عیبهای موجود در ریخته گری میتوان از این دسته الکترودها استفاده نمود.

الکترودها را میتوان به صورت های گوناگونی دسته بندی کرد. که در زیر برخی از آنها را شرح میدهیم:

دسته بندی الکترودها براساس ضخامت پوششی : که شامل انواع الکترودهای جوشکاری ضخیم، خیلی ضخیم، متوسط و نازک هستند.

دسته بندی الکترودها براساس جنس مفتول: که معمولا شامل الکترودهای آلومینیومی، ضد زنگ، نیکلی و کم کربن هستند.

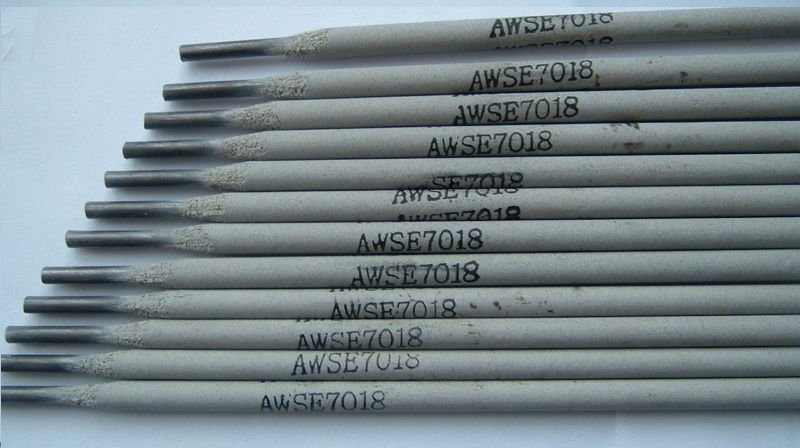

در این نوع از الکترودها فلاکس به کار رفته در آنها از هیدروژن بسیار کمی برخوردار است. به همین جهت از این نوع الکترودهای جوشکاری برای فولادهای پر کربن استفاده میگردد و الکترودهای E7018 و E7028 پرکاربرد ترین الکترودها از این دسته میباشند.

الکترودهای چسبان دارای پوشش فلاکسی سنگینی روی سیم بوده و باعث رسوب گذاری سریع میشوند. الکترودهای E6027 و E6028 از کدهای پر کاربرد در این نوع الکترودهای جوشکاری هستند.

الکترودهای سریع انجماد دارای سه ویژگی منحصر به فرد میباشند که شامل ایجاد قوس قوی، ایجاد سرباره کم و استفاده در محیط های مختلف است. از انواع سیم جوش سریع انجماد میتوان به الکترودهای E6010 اشاره نمود.

این نوع از الکترودها همانطور که از نام آنها مشخص است دارای فلاکسی سنگین میباشند. در این نوع از الکترودها علاوه بر خارج کردن سرباره میتوان دانههایی با ترکیبهای یکنواخت ایجاد کرد. الکترودهایی که دارای کدها E7014، E6013 و E6012 هستند در دستۀ الکترودهای انجماد پر شده قرار دارند.

روکشهای الکترود جوشکاری دارای استفاده های متنوعی بوده و کاربردهای مختلفی دارند و در موارد مختلف دارای نقش های گوناگونی هستند. معمولا نقش روکشهای الکترود جوشکاری به شرح زیر است:

در این قسمت الکترودها باعث ایجاد ثبات و پایداری در قوس میشوند. به علاوه هدایت الکتریسیته در قوس از نقشهای الکتریکی دیگر در الکترودهای جوشکاری است.

از دیگر نقشهای روکش الکترودهای جوشکاری میتوان به نقش فیزیکی آنها اشاره کرد که انجام عملیاتی نظیر میزان ویسکوزیتۀ روپوش، کشش سطحی در روپوش، برقراری ضخامت کافی سرباره و سرعت انجماد بالای سرباره جزو اهداف فیزیکی استفاده از الکترود هاست. این اهداف را میتوان یکی از مهمترین و تاثیرگذارترین اهداف در جوشکاری و استفاده از الکترود نام برد.

علاوه بر نقشهای گفته شده نقش متالوژیکی نیز یکی دیگر از نقشهای الکترودهای جوشکاری محسوب میشود. اولین نقش در این بخش حفاظت از قوس و مذاب میباشد. از طرفی آلیاژ سازی، افزایش راندمان و نرخ رسوب، اکسیژن زدایی و مواردی نظیر کاهش سرعت سرد شدن از جمله وظایفی است که بخش متالوژیکی انجام میدهد.